Ecco una panchina da giardino massiccia e resistente alle intemperie, realizzata partendo da travetti di pino impregnato in autoclave tagliati a misura, sagomati e uniti per spinatura

Il legno in esterno, esposto alle intemperie e ai raggi solari, specialmente se lasciato al naturale tende a ingrigirsi e ad apparire vecchio, sciupato: non è sufficiente un’impregnazione data come finitura, la protezione superficiale dopo un po’ si screpola e apre la strada agli agenti che deteriorano il materiale. Per avere manufatti duraturi bisogna utilizzare essenze indicate per applicazioni esterne, non propriamente economiche, ma buoni risultati si ottengono anche con legni comuni impregnati in autoclave: le pressioni elevate a cui sono sottoposti durante i processi di impregnazione fanno penetrare i prodotti in profondità, per cui il legno risulta inattaccabile in tutta la sua massa.

Panchina da giardino legno

Per la costruzione della nostra panchina possiamo utilizzare legno di pino impregnato di prima scelta, privo di nodi, da verniciare a piacere con prodotti trasparenti o coprenti: ovviamente la finitura deve essere di buona qualità e durata.

Volendo possiamo realizzare anche una sedia coordinata con la panchina, che differisce da essa soltanto nella larghezza: ci risparmiamo il montante centrale dello schienale, per il quale bisogna aprire ben 24 sedi per le spine, la traversa centrale della seduta, ma Il tempo necessario per costruire la sedia-poltroncina è quasi lo stesso e siccome per avere un set completo ne serve almeno una coppia… buon lavoro!

Taglio a misura

Ciascuno può realizzare tutti i tagli diritti in base all’attrezzatura a disposizione, anche a mano: è sufficiente una cassetta tagliacornici per guidare senza errori la lama della sega manuale.

I tagli inclinati, per esempio quello riguardante le estremità delle gambe posteriori (100°), si realizzano impostando la corretta angolazione, in base al disegno, con la falsa squadra su una faccia del travetto e prolungando, sulle due facce concorrenti, la linea perpendicolare che deve mantenere la lama.

Si esegue il taglio con una sega a mano.

Le gambe anteriori, frontalmente, vanno sagomate nella parte superiore per ridurre lo spessore da 70 a 57 mm, realizzando uno smusso di raccordo nella zona di collegamento tra i due spessori. Anche per questa operazione il disegno in scala 1:1 si rivela indispensabile, in quanto permette di marcare sul legno i punti essenziali di riferimento della sagoma e di poterne successivamente verificare, sovrapponendo il listello al pannello, il corretto sviluppo. Con un seghetto alternativo che abbia un’escursione della lama superiore a 70 mm si abbozza rapidamente la sagomatura.

Più difficile, se si fa riferimento soltanto al profilo riprodotto sul truciolare, è ricavare con precisione la concavità sulla faccia superiore dei braccioli e sui listelli laterali su cui appoggiano le doghe della seduta.

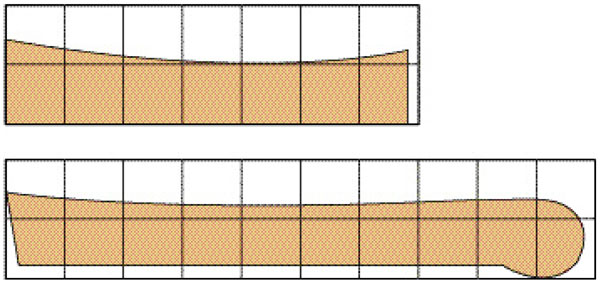

Per questo motivo bisogna realizzare due dime su cartoncino, sempre in scala 1:1, da ritagliare e utilizzare come riscontro per tracciare le curvature sui listelli; si possono riprodurre allo scopo i disegni soprastanti, tenendo conto che ogni quadretto deve misurare 5 cm di lato.

Regolarizzare i profili

Seguendo la linea tracciata con l’aiuto della dima su braccioli e traverse della seduta, si sega via il legno in eccesso e si regolarizza il taglio. Per i 3 pezzi che supportano le doghe della seduta, l’estremità da collegare al longherone dello schienale (quella con i fori per le spine) dev’essere bisellata a 105°, in modo che, al momento dell’assemblaggio, ponendo questi in piano, lo schienale rimanga un poco inclinato all’indietro.

Tutte le asperità lasciate dal taglio devono essere eliminate fono a ottenere una concavità regolare, progressiva e liscia (specialmente per i braccioli). Anche in questo caso si può procedere manualmente, avvolgendo fogli di carta abrasiva, a grana via via più fine, su un tacco di legno squadrato.

Gli spigoli vivi sono già di per sé nemici dell’estetica, ma su alcune parti della panchina vanno comunque eliminati anche per una questione di comfort di utilizzo. Ad alcuni elementi, come i braccioli e la doga anteriore del sedile, sullo spigolo rivolto all’esterno, devono essere smussati in modo consistente con una fresa a profilo concavo, in quanto sono parti sporgenti. Inoltre, uno spigolo vivo evidenzia visivamente eventuali irregolarità nello sviluppo delle modanature curve. In tutti gli altri elementi è sufficiente rompere semplicemente l’angolo.

Considerato che l’intera costruzione prevede l’utilizzo di travetti di due soli formati, la preparazione di gran parte delle sedi per le spine può essere facilitata utilizzando due tacchi di legno tagliati da un travetto 70×70 mm e da uno 70×45 mm. Praticando su entrambi fori passanti Ø 10 mm, ben centrati, si ottengono due maschere che, allineate sulle teste dei travetti corrispondenti e bloccate con morsetti, permettono di riprodurre i fori con precisione.

Per riportare i punti da forare sui fianchi dei travetti concorrenti (montanti, longheroni, braccioli ecc) si utilizzano marcatori a cappellotto di pari diametro delle spine.

Basta accostare con precisione il pezzo con i cappellotti a quello concorrente e premere: i risalti appuntiti penetrano nel legno, marcando con precisione i punti in cui forare. L’accostamento dei due elementi va fatto con un listello diritto di riscontro per avere la certezza che i pezzi siano allineati.

I fori possono essere aperti anche usando il trapano a mano libera; indubbiamente un supporto a colonna e un limitatore di profondità fanno stare piu tranquilli.

Con un compasso impostato su un raggio di 35 mm, puntato al centro della sezione dei braccioli, si traccia la stondatura, si ritagliano gli eccessi con il seghetto alternativo e si carteggia.

Montaggio in sequenza

Si inizia componendo la T formata dal longherone superiore dello schienale e il montante centrale. Le coppie di spine si inseriscono su un lato del montante centrale e su di esse si imboccano appena le 5 stecche orizzontali di una metà dello schienale; si prepara quindi il montante laterale corrispondente con le spine inserite (una coppia in più per l’incastro con il longherone) e si impacchetta il tutto, serrando tra lunghi morsetti o cinghie tensionabili, interponendo un pezzo di materiale morbido o di compensato.

Quando la colla ha fatto presa, si tolgono i morsetti e si completa l’altra metà con lo stesso procedimento.

Se si utilizzano lunghi morsetti, bisogna tener conto che i montanti e il longherone superiore hanno la sommità arrotondata, perciò i morsetti non hanno modo di realizzare una presa efficace senza rischiare di scivolare. O si dispone di cinghie o bisogna sagomare allo scopo due o tre pezzi di legno di scarto.

In ultimo, si incastra sulla struttura la E che costituisce il supporto delle doghe della seduta, già predisposta e stabilizzata a parte.

Gli arrotondamenti

Su tutti gli elementi che devono essere arrotondati di testa (braccioli e montanti schienale) o lungo il profilo (longherone superiore schienale) questa operazione si effettua dopo aver praticato i fori per le spinature e aver verificato la corrispondenza delle giunzioni: stondare i pezzi appena tagliati renderebbe più difficile avere riferimenti precisi sui bordi ed esporrebbe a disassamenti delle giunzioni. Il pezzo più difficile da ottenere con un arrotondamento costante è il longherone, in quanto si deve operare su tutta la sua lunghezza.

Tasselli, colla e viti

Il montante centrale dello schienale deve essere forato per accogliere 5 travetti per parte, il che equivale a realizzare 20 forature per le spine (10 su un lato e 10 sull’altro). Dopo aver tracciato l’interasse corretto dei travetti e riportato i punti da forare su un lato, non occorre ripetere l’operazione sull’altro: se si dispone di un trapano a colonna o di un supporto affidabile, i fori si possono realizzare passanti, prevedendo di inserire in ognuno un’unica lunga spina che sporga da un lato e dall’altro. Con questo sistema si è certi che i travetti di ciascuna metà siano perfettamente allineati.

Per stabilizzare le spinature bisogna utilizzare un adesivo strutturale a base poliuretanica: in questa costruzione le giunzioni sono piuttosto fitte e la colla vinilica non garantisce sufficiente tenacia per applicazioni esterne. Lo stesso vale per le spine: il faggio soffre un po’ queste condizioni, perciò è meglio ricavare le spine da tondini di legno duro che non soffrano l’umidità. Eventuali fuoriuscite di adesivo vanno ripulite utilizzando acetone.

Può essere utile, in questo caso, inumidire le spine immergendole in acqua per pochi istanti, prima di inserirle. Gli adesivi poliuretanici polimerizzano per effetto dell’umidità e alzarne il tenore può aiutare a realizzare un’unione tenace più rapidamente.

Dopo aver spremuto un po’ di adesivo nei fori, si inseriscono le spine battendole un poco per farle penetrare a fondo.

L’adesivo va spremuto anche nei fori del pezzo concorrente prima di effettuare l’unione.

Le unioni dei fianchi alla seduta e allo schienale vanno stabilizzate con l’inserzione di viti Ø 6×120 mm con rondella sotto testa.

Scrivi